三益精密教您联轴器如何找正对中

大家都知道联轴器找正是联轴器安装的重要工作之一,只有联轴器找正了,才是对后期设备传动最大的帮助,尤其对高速运转的设备更是重要。

在设计机器时规定两轴中心有一个允许偏差值。从装配角度讲,只要能保证联轴器安全可靠地传递扭矩,两轴中心允许的偏差值愈大,安装时愈容易达到要求。但是从安装质量角度讲,两轴中心线偏差愈小,对中愈精确,机器的运转情况愈好,使用寿命愈长。

一.联轴器找正时两轴偏移情况

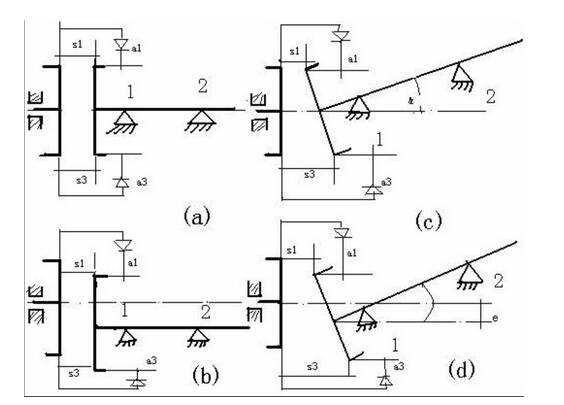

图1 联轴器找正时可能遇到的四种情况:

二. 联轴器找正的方法有多种,常用的方法如下:

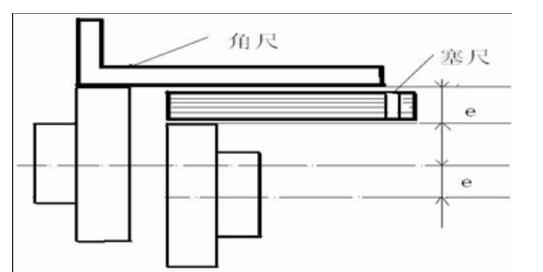

1、简单的测量方法如图2所示。用角尺和塞尺测量联轴器外圆各方位上的径向偏差,用塞尺测量两半联轴器端面间的轴向间隙偏差,通过分析和调整,达到两轴对中。

图2 角尺和塞尺的测量方法

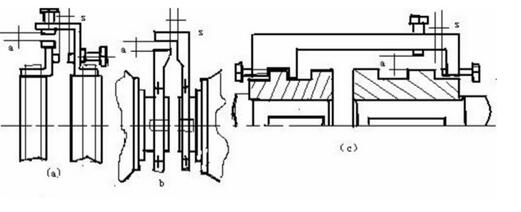

2 、用中心卡及塞尺的测量方法。找正用的中心卡(又称对轮卡)常见的结构图3 所示,由钳工自行制作。

图3 常见对轮卡型式

(a)用钢带固定在联轴器上的可调节双测点对轮卡

(b)测量轴用的不可调节的双测点对轮卡

(c)测量齿式联轴器的可调节双测点对轮卡

利用中心卡及塞尺可以同时测量联轴器的径向间隙及轴向间隙,利用测量的间隙值可以通过计算求出调整量。

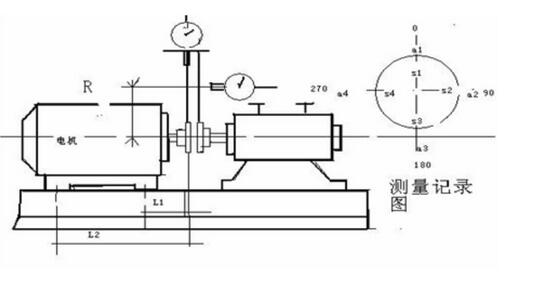

3、百分表测量法。把专用的夹具(对轮卡)或磁力表座装在作基准的(常是装在主机转轴上的)半联轴器上,用百分表测量联轴器的径向间隙和轴向间隙的偏差值。

具体做法是:先用角尺对吊装就位准备调整的机器上的联轴器做初步测量与调整。然后在作基准的主机侧半联轴器上装上专用夹具及百分表,使百分表的触头指向原动机侧半联轴器的外圆及端面,如图所示。

测量时,先测0°方位的径向读数a1及轴向读数s1。为了分析计算方便,常把a1和s1调整为零,然后两半联轴器同时转动(为了避免联轴器径向表面上的缺陷和加工时的不同心度对测量精度的影响.还有对百分表的损伤)每转90°读一次表中数值,并把读数值填到记录图中。圆外记录径向读数a1,a2,a3,a4,圆内记录轴向读数s1,s2,s3,s4,当百分表转回到零位时,必须与原零位读数一致。测量的读数必须符合下列条件才属正确,即

a1+a3=a2+a4;s1+s3=s2+s4(为什么要符合a1+a3=a2+a4,s1+s3=s2+s4,原因是为了消除表架挠度引起的误差和表未夹紧引起的误读数)

通过对测量数值的分析计算,确定两轴在空间的相对位置,然后按计算结果进行调整。

高品质

高品质

低价格

低价格

快交期

快交期

优服务

优服务