滚珠丝杠和梯形丝杠有什么区别

机械设计中,我们经常用到滚珠丝杠和梯形丝杠,它们是两种常用的,将旋转运动变为直线运动的方法。其中滚珠丝杠因为摩擦小,可逆,还可将直线运动,变成旋转运动,我们称这种传动为逆效率传动。那么,这两者有什么区别?什么时候用滚珠丝杠?什么时候用梯形丝杠?

如何根据精度,速度,载荷等要求,选择滚珠丝杠(或者梯形丝杠)和电机?常用的两端支撑结构形式是什么?(固定-支撑)长行程时,螺母解耦的结构设计是什么样子。今天我结合自己的设计经历,来说一下这些问题,算是对这部分的一个小结,如有不恰当的地方,欢迎指正。大致从如下的10个方面来说明。

1.结构不同

首先,我们来看看结构,因为结构决定特性。滚珠丝杠,从字面上也很好理解,就是用滚珠来滚动,滚珠在哪里滚动,当然是在滚珠丝杠轴上滚动。所以丝杠轴上有圆弧轮廓,此轮廓在轴上按照一定的升角(导程角)盘旋在轴上。而滚球被设计在螺母里,在丝杠轴圆弧轮廓里滚动,所以是滚动摩擦。

其运动原理,就是螺旋副,简单理解,就是类似于拧螺钉,我们知道,拧螺钉时,如果在螺钉端部限制螺钉移动,那么被螺纹嵌入部件,就会沿着螺钉轴线移动。滚珠丝杠,也是同样的道理,把丝杠轴一端或者两端沿轴向固定,用马达驱动丝杠旋转,那么,带钢球的螺母,就会沿丝杠轴线方向运动。

梯形丝杠和滚珠丝杠的运动原理相同,不同之处在于,梯形丝杠里没有滚珠,那么螺母和丝杠轴之间的运动,完全靠机械接触产生滑动,是滑动摩擦,所以梯形丝杠也叫滑动丝杠。所以两者的结构区别,用一句话概括就是:?滚珠丝杠是滚动摩擦,梯形丝杠是滑动摩擦。

2.传动效率不同

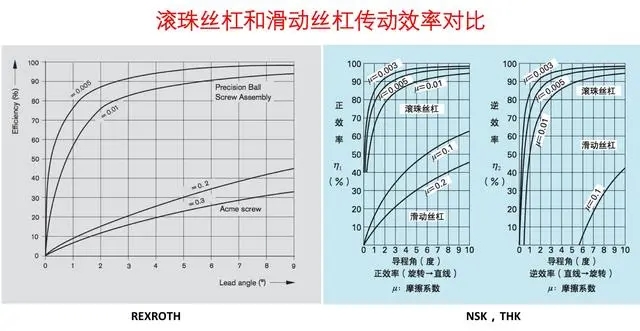

很显然,滚动摩擦的摩擦系数远远低于滑动摩擦系数。比如,NSK和THK都显示,滚珠丝杠的摩擦系数在0.003到0.01之间,而梯形丝杠的摩擦系数在0.1到0.2之间。再比如,REXROTH显示,滚珠丝杠的摩擦系数在0.005到0.01之间,而梯形丝杠的摩擦系数在0.2到0.3之间。这也是为什么大多数滚珠丝杠的传动效率高达90%,有的甚至达到95%以上,而大多数梯形丝杠的传动效率低于70%。比如,知名的丝杠供应商Thomson linear显示,滚珠丝杠的传动效率在85%-95%之间,而梯形丝杠的传动效率在30%-70%之间。而另一家供应商Helix linear则显示,其梯形丝杠的传动效率在15%-85%之间。

梯形丝杠的传动效率低下,从能量的角度来看,是因为滑动摩擦,特别是高速运动,产生了大量的热,如果丝杠或者螺母受不了,就会“烧着了”,所以,梯形丝杠不太适合高速运行要求,其最高转速一般不超过3000RPM。而滚珠丝杠,因为是滚动摩擦,所以没有那么多热量产生,速度可以达到很高,比如10000RPM。但是两种丝杠,由外部负荷引起的摩擦扭矩,计算公式一样,都是Ta=Fa*L/2πη,Fa表示由外部负荷产生的轴向力,L表示导程,η表示效率。

这个公式用功和能量原理很好理解,因为公式可以写成Ta*2πη=Fa*L,很明显,左边表示转一圈时,扭矩的有效功,右边表示克服载荷移动一个导程,需要的能量。所以在导程相同的情况下,就扭矩计算而言,选择的主要区别就在于效率。因为滚珠丝杠的效率是梯形丝杠的2-4倍,所以一般而言,用同样的导程,来驱动相同的负载时,滚珠丝杠更有优势。

3.自锁性不同理论显示,当丝杠传动效率大于50%时,没有自锁性,当传动效率小于35%时才有自锁性。

所以滚珠丝杠没有自锁性,而梯形丝杠有一定的自锁性。所以就Z向应用来说,梯形丝杠有自锁的优势,当然,实际情况,还需要考虑精度速度等因素。

如果将滚珠丝杠,应用于竖直方向,则需要考虑断电时,无法自锁,需要加额外的结构或者器件,来保证停电时,丝杠螺母停留在原来的位置,而不会滑落下来,这对安全起着重要的作用。现在很多电机自带刹车模块,就是断电时,可以抱住电机轴,不让它旋转,起到保护作用,当然,刹车能提供的扭矩是有限的,可以根据需要选择合适的型号。

4.制作材料不同滚珠丝杠轴一般是用不锈钢或者合金钢,而螺母一般用铜制,因为铜可以承受较大的载荷,同时摩擦系数小,有一定的自润滑作用,正如我们常见的一些直线轴承,或者平面滑板,也用铜,正是这个原因。

梯形丝杠轴也用不锈钢或者合金钢。而对于螺母,则和滚珠丝杠有一点不同,很多时候,梯形丝杠螺母会使用非金属材料。比如低载荷时,一般用低摩擦系数,耐高温的合成工程材料,如在尼龙,赛钢,PEEK,VESPEL,PET,PPS等材料中,混入特富龙(PTFE),来实现低摩擦系数,同时有一定的耐热性能。

很多时候,PEEK材料本身就被用来做动态接合面的密封,而PTFE和尼龙也经常被用来做涂层,起到润滑的作用,比如上一篇文章《机械设计中,重力平衡有哪些方法?》中提到的钢绳气缸,钢绳上就有尼龙涂层,达到降低摩擦的作用。

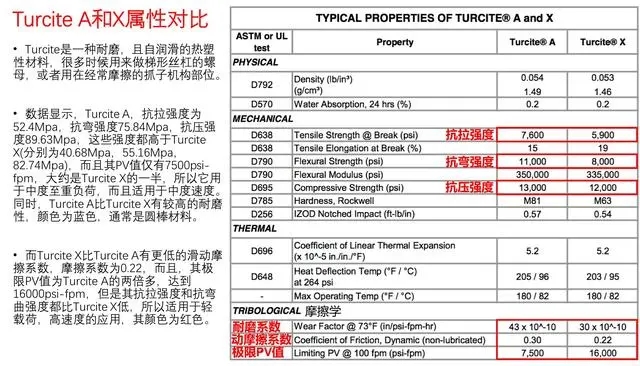

再比如,我们常用的用来做螺母的热塑性材料,有Turcite A和Turcite X,这是两种耐磨,自润滑材料。数据显示,Turcite A,抗拉强度为52.4Mpa,抗弯强度75.84Mpa,抗压强度89.63Mpa,这些强度都高于Turcite X(三种强度值分别为40.68Mpa,55.16Mpa,82.74Mpa),而且其PV值仅有7500psi-fpm,大约是TurciteX的一半,所以它用于中度至重负荷,而且适用于中度速度。同时,Turcite A比Turcite X有较高的耐磨性,颜色为蓝色,通常是圆棒材料。

而Turcite X比Turcite A有更低的滑动摩擦系数,摩擦系数为0.22(Turcite A为0.3),而且,其极限PV值为Turcite A的两倍多,达到16000psi-fpm,但是其抗拉强度和抗弯曲强度都比Turcite X低,所以适用于轻载荷,高速度的应用,其颜色为红色。

当然高载荷时,梯形丝杠也用铜做螺母。为什么降低摩擦在这里变得如此重要?因为梯形丝杠有PV(PressureVelocity)极限的问题,也就是说载荷一定时,速度有限制,如果载荷偏大,那么速度需要变得低一点,载荷小速度可以高些。因为对于特定材料,摩擦产生热量,如果这个热量的耗散速度太低,跟不上热量的产生速度,那么就会导致材料永久变形,通俗理解就是“烧着了”。

5.制造方法及最终精度不同

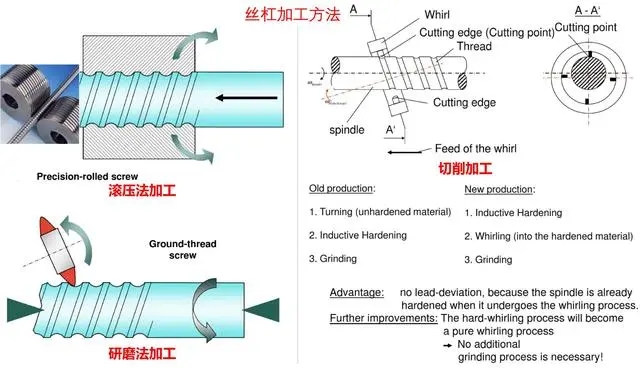

滚珠丝杠一般有两种加工方法,一种是研磨,一种是扎制。研磨也就是精磨。扎制,是一种冷加工方法,简单理解就是滚压出来的,就是用一种带有丝杠轮廓的工具,从待加工的轴上滚过去,形成需要的表面形状。这个有点像擀面,用擀面杖擀面,把面挤压成需要的形状和厚度。另外磨制属于精确制造,轧制属于批量制造,后者的生产效率远远高于前者,但是后者的制造设备成本也远远高于前者。所以说磨制丝杠的进入门槛较低,轧制生产的进入门槛较高,能生产轧制丝杠的厂家一般也能生产磨制丝杠,而能生产磨制丝杠的厂家不一定能生产轧制丝杠。所以同精度产品,如果可以买到轧制品就不要买磨制品,原因很简单,轧制便宜。

另外说明一点,轧制和磨制仅指丝杠轴,金属螺母全是磨削制造。当然两种方法加工出的精度,以及加工成本是不一样的。还有一点,需要先说明的是,我们平常所说的精度,指的是导程精度,就是导程会存在误差,不是理想的那样一直不变。比如理想导程是5mm,连续测量5次相邻导程,实际导程可能是4.998,4.997,5.000,5.002,4.999。这种误差会累积,就会引起定位误差,我们在根据定位精度选择导程精度时,就需要从导程精度表中去查询。

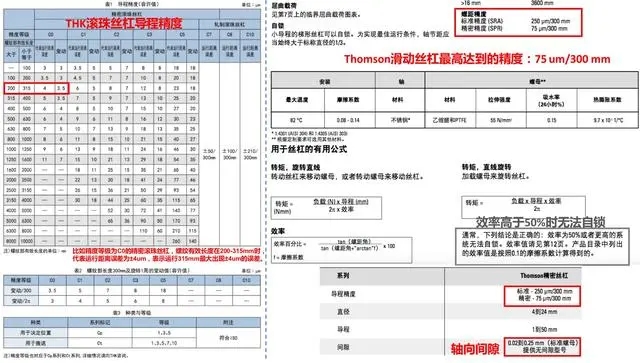

导程精度,按从高到低分成8个等级,分别是C0,C1,C2,C3,C5,C7,C8,C10。目前轧制滚珠丝杠能实现的普遍精度是C7(±50um/300mm),C8(±100um/300mm),C10(±210um/300mm)。括号里的数值,指的是每300mm有效螺纹长度,可能累积的误差,比如C7,每300mm可能累积±50um的误差,如果螺纹有效长度是600mm,那么可能累积的误差变为±100um。C8和C10的精度等级也可以做同样的推算。

而C0-C5属于研磨级丝杠,研磨滚珠丝杠的最高精度,可以达到C0级,也就是±3um/100mm,即使是低级别C5的滚珠丝杠,也可以达到±18um/100mm的精度。需要注意的是,研磨滚珠丝杠的精度,不能做扎制滚珠丝杠一样的推演,因为研磨丝杠的精度高,内涵更广泛(感兴趣的,可以去了解一下)。

比如对于C5等级,螺纹有效长度在100mm以内时,可以实现的精度是±18um。而当螺纹有效长度变为200mm,400mm时,可以实现的精度分别是±20um,±25um,而不是±36um,±72um。好了到这里滚珠丝杠说得差不多了,接下来我们说说梯形丝杠。

梯形丝杠有滚压,切削和研磨三种制造方法。滚压比切削更好,因为滚压可以得到更硬的表面,且具有优越的表面光洁度。但是就精度来说,研磨可以获得最高精度,切削其次,滚压获得的精度最低。例如Thomson显示,滚压梯形丝杠可以达到的精度是±75um/300mm,这个值介于扎制滚珠丝杠精度C7-C8之间。

如果要获得更高的精度,那么就需要研磨,研磨可以达到±7.5um/300mm的精度,但是其成本也将成10倍以上的增长。再比如Helix显示,其研磨梯形丝杠能达到的精度是±12.5um/300mm,而铣削可以达到的精度是±50um/300mm,滚压只能实现±90um/300mm的精度。综合来看滚珠丝杠的精度高于梯形丝杠,所以一般对精度要求高的应用,滚珠丝杠是首选。

6.轴向间隙及预压方式不同

轴向间隙,也是选取丝杠时,需要考虑的一个非常重要的因素,因为间隙的存在会导致返程误差,这直接影响了反向运行时的精度。滚珠丝杠按照间隙的不同,分成不同的等级。例如,THK分成G0(0及预紧),G1(0-0.005),GT(0-0.01),G2(0-0.02),G3(0-0.05)共5个等级,轴向间隙依次增大。NSK也分成5个等级,分别是Z(0及预紧),T(0-0.005),S(0-0.02),N(0-0.05),L(0-0.3),括号中的数值表示轴向间隙的范围,单位是毫米。对于梯形丝杠,Thomson显示,轴向间隙在0.02mm-0.25mm之间。

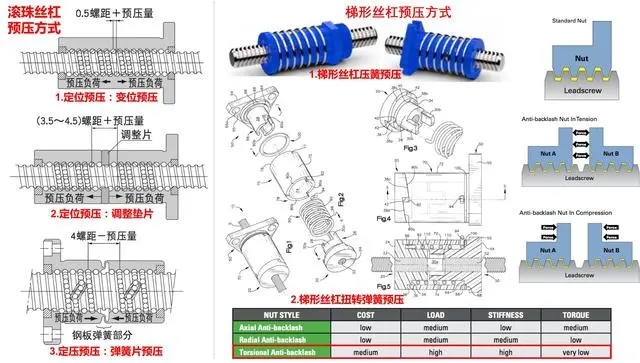

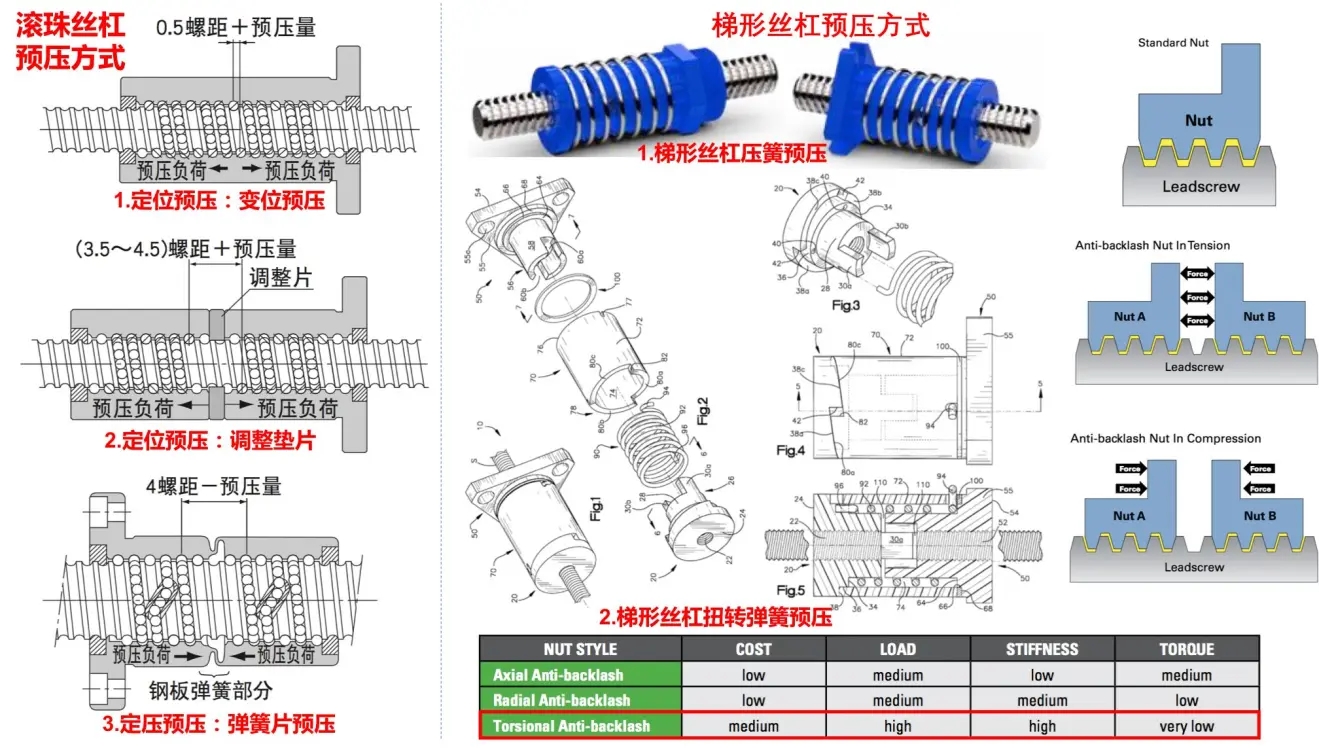

为了消除螺母和丝杠轴之间的轴向间隙,提高传动精度,滚珠丝杠和梯形丝杠都可以增加预压。但是,两者的预压方式有所不同。

例如,THK和NSK滚珠丝杠,对于单螺母,使用螺母相位差,而对于双螺母,则使用预压垫片,或者使用弹簧片做预压。

使用相位差来实现预压,也就是在螺母中,改变中央沟槽的螺距,使得沟槽两侧的钢球处于绷紧状态,达到预压的目的。使用相位差和垫片都是定位预压方式,而使用弹簧片预压是属于定压预压方式。理论上,滚珠丝杠预压量设定为外部负荷的1/3,就可以达到无间隙传动,但是那样,预压偏高,减小了使用寿命,所以,实际使用时,最大预压量设定为额定动载荷的10%,例如半导体设备上,一般使用的预压量是1%-4%。而梯形丝杠,一般使用压簧做预压,弹簧向丝杠轴两个方向张紧其两侧的螺母,使得螺母完全接触丝杠轴。

当然弹簧做预压的缺点很明显,就是轴向刚性差,如果要增大刚性,就需要增大预压,也就是说要增加弹簧力,这会使得磨损加剧,并且摩擦扭矩变大,丝杠寿命缩短。所以现在有另外一种预压方法,叫主动凸轮预压法。这个方法,不直接用压簧在轴向做预压,而改用扭簧配合端部凸轮。扭簧扭转,驱动扭簧两侧的梯形丝杠螺母旋转,使得其端部轮廓接触凸轮轮廓,在消除间隙的同时,保证了较大的轴向刚性。

因为这里使用了楔块理论,在轴向施加力来让扭簧旋转,需要的力是非常大的。综合来说轴向间隙当然是滚珠丝杠更小,而预压方式也是滚珠丝杠更多,因为梯形丝杠目前的预压方式,都属于定压预压法,而滚珠丝杠是定位预压和定压预压两种。

7.计算方法不同

滚珠丝杠在计算时,需要考虑系统需要的精度,速度,载荷等基本条件。

定位精度的要求,决定了导程精度的选择。比如行程700mm,±0.05/700mm的定位精度要求。那么假定螺纹有效长度800mm(需要考虑螺母长度和行程余量,所以大于700mm),则选择C5精度,因为C5精度在800mm内的误差控制在±35um以内,小于±50um,在要求以内,剩下的±15um误差,分配给系统刚度和控制误差。运行速度V(mm/min)和滚珠丝杠的导程L(mm)及马达转速n(r/min)有关,L=V/n。高速要求时,可以适当加大导程,但是导程的加大会要求更大的马达驱动力矩(Ta=Fa*L/2πη),所以需要综合考虑。选择滚珠丝杠时,根据载荷确定需要的扭矩及电机,是最花时间的一块。

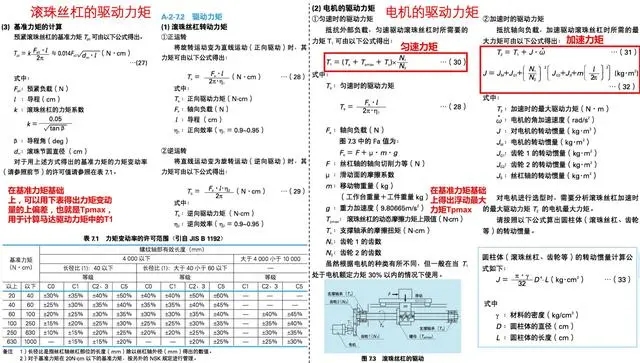

滚珠丝杠计算扭矩时,分为等速扭矩T1,和加速扭矩T2。

其中等速扭矩:T1=(Ta+Tpmax+Tu)/i。i=丝杠侧齿数N2/马达侧齿数N1,表示减速比。

Ta=Fa*L/2πη: 表示匀速时的驱动力矩。

Tpmax=0.05(tanβ)^-0.5*Fa0*L/2π(基准力矩)+Δ:表示预紧滚珠丝杠的最大动摩擦力矩,β表示螺纹升角,Fa0表示预紧力。Δ表示力矩变动率的上许可范围,可以在计算了基准力矩的基础之上,查表求得。当然,Tpmax也可以在具体的丝杠型号参数表中查得。

Tu:支撑轴承的摩擦力矩,可以在轴承参数表中查得。

而加速扭矩:T2=T1+Jα。

J=JM+JG1+(JG2+JS+m*(L/2π)^2)/i^2:表示对电机的转动惯量。

JM: 电机的转动惯量。JG1: 马达侧齿轮的转动惯量。JG2: 丝杠侧齿轮的转动惯量。JS: 丝杠轴的转动惯量。m: 移动物体总质量。α:马达的角加速度。

而梯形丝杠一般只需要一个公式就够了,T1=FP/2πη,因为梯形丝杠适用于低速的应用,不存在高速往返,高加减速等问题,当然也需要结合实际要求做计算,并给定一定的余量。

8.螺母解耦的结构设计当丝杠较长,螺母受到轴向偏转力矩,或者螺母受到轴向载荷时,丝杠轴倾斜或者沿径向变形,会引起受力不均,可能出现卡顿,振动,导致磨损加剧,影响精度。

这时需要从螺母连接结构上进行解耦,以保证丝杠螺母运行到行程内的任何位置时,丝杠不卡,运行平稳,这有利于延长丝杠的寿命。那么结构上应该包含什么主要的特征,才能实现?目前我知道的有2种结构,虽然外形不同,但是实质是都一样。核心都在于,在螺母和被连接件之间,有一个十字滑块件,用来吸收由于螺母的位置变化(假设是垂直于XY方向的运动),引起的XY方向上位置变化。当然这个滑动量一般不大,设计时单边留1.5mm就足够了,设计概念如下图。

螺母解耦结构1的优点是,设计紧凑,占用空间小,缺点是装配和拆卸麻烦一点,因为需要先把绿色和蓝色工件从轴端套进去。拆卸时,也得松开轴端。而解耦结构2的优点是拆卸和装配简单一些,没有结构1的拆装问题,因为可以在装配了丝杠后再装配,拆卸时也可以直接拆卸,而不必取下轴端支持轴承。但是缺点就是占用了轴向太多的空间,同样长度丝杠缩短了行程。另外结构1那个绿色滑动件可用Turcite X红胶材料,因为耐磨且摩擦系数是0.2。结构2绿色件可以用铝或者钢,因为其里面需要安装滑套。

9.?应用场合的区别梯形丝杠,是滑动摩擦,过高的速度将在结合面上产生高热量,导致磨损加剧。所以梯形丝杠,适合用于重量较轻,速度要求不高的应用中。同时梯形丝杠,因为精度低些,所以往往更适合于对精度要求不高的应用,比如慢速转移,搬运等。而滚珠丝杠,发热小,精度高,通常更适合要求平稳运动,高效率,高精度,以及长时间连续或高速运动的应用,比如半导体设备。

10.《滚珠丝杠计算选型例子》

最后如何根据精度,速度,载荷,寿命等条件,选择滚珠丝杠,滚珠丝杠和梯形丝杠的预压方式

高品质

高品质

低价格

低价格

快交期

快交期

优服务

优服务